Outils d'utilisateurs

Sidebar

Ceci est une ancienne révision du document !

Table des matières

Une fable horlogère

Fiche projet

Une fable horlogère : un vieux système d’horlogerie fait courir le livre et la tortue. Un projet simple pour apprendre la découpe laser.

Il s’agit de comprendre comment fonctionne le Fablab, les machines, et les fichiers qu’il faut lui fournir. Tout est nouveau pour moi, je commence donc par un projet simple : une boite dans laquelle insérer un vieux système d’horlogerie : voir la petite animation qui n’est qu’une préfiguration de l’objet (on s’en doute : ce n’est pas du temps réel !) La pendule est présentée horizontalement, elle ne cherche pas à donner l’heure, mais ses aiguilles meuvent les petites silhouettes du lièvre, de la tortue et aussi de l’arbre qui est le but de la course. Le lièvre va vite, il est fixé sur la trotteuse. La tortue est sur l’aiguille des minutes. Et l’arbre a décidé qu’il bougerait aussi, alors il est sur l’aiguille des heures parce qu’un arbre, ça ne se déplace pas très vite. Tout cela est déjà plus ou moins bricolé, l’astuce principale consiste à inverser la longueur des aiguilles. Mais il manque une belle boite, direction le Fablab.

Conception

Après avoir étudié le site du Fablab, je décide d’utiliser le générateur de boite du Fablab : c’est une bonne façon de comprendre comment tout cela marche.

En tant qu’utilisateur débutant de la découpeuse laser, la partie logiciel est réellement l’essentiel : très peu de réglages mécaniques et un petit nettoyage après utilisation. Le travail ingrat nous est épargné : pas d’installation, pas de réglage préalable, pas de maintenance de la machine, pas de dépannage. Formidable, merci. Donc, pour commencer, concentrons-nous sur l’aspect logiciel.

Logiciels : Inkscape Blender et MacOS

J’ai quelques qualités : j’ai déjà utilisé des logiciels de CAD et de dessin vectoriel, mais j’ai un gros défaut : j’utilise un Mac et ce n’est pas très pratique au Fablab. Je vais donc détailler un peu cet aspect en espérant que cela pourra aider un autre utilisateur Mac.

Tout tourne autour du logiciel de dessin vectoriel Inkscape. Il est certainement envisageable de travailler avec un autre logiciel et d’importer le tout au dernier moment dans Inkscape, mais j’ai trouvé plus simple d’installer Inkscape et d’apprendre un peu à m’en servir. L’installation d’Inkscape sur Mac est assez simple : Pour commencer, on installe Xquartz qui permet d’utiliser des logiciels Unix avec un Mac, et en ensuite on peut installer Inkscape. Tout est très bien expliqué en français chez Monsieur Inkscape : https://inkscape.org/fr/download/mac-os/ On trouve des manuels d’initiation à Inkscape ici : https://inkscape.org/fr/apprendre/livres/ En particulier un manuel FLOSS bien fait qui peut être pratique lorsqu’on n’est pas connecté. À signaler également, une initiation agréable (en anglais) par Full Circle Magazine : http://fullcirclemagazine.org/special-editions/

Si vous êtes comme moi, un accroc aux raccourcis clavier, les raccourcis d’Inkscape vont contrarier vos habitudes. On peut éditer les raccourcis dans Inkscape, mais je n’ai pas pu lui faire reconnaitre la touche Cmd. J’ai utilisé un éditeur de raccourcis clavier pour retrouver mes vieux réflexes (les Cmd Z, Cmd S, Cmd C, Cmd V, Cmd D, etc.). Il suffit de définir Cmd Z = Ctrl Z et ainsi de suite pour que cela marche (J’utilise Bettertouchtool, mais d’autres font aussi bien l’affaire). Attention, tout ces raccourcis ne se définissent pas au niveau d’Inkscape, mais de Xquartz (donc si vous voulez utiliser d’autres programmes avec Xquartz, vous avez intérêt à ne définir que des raccourcis « universels »).

L’autre chose pratique, c’est d’installer une palette de couleur adaptée à la découpeuse, car elle n’accepte que certaines couleurs. La palette se trouve ici : http://carrefour-numerique.cite-sciences.fr/fablab/wiki/doku.php?id=machines:decoupe_laser:palette_couleurs_trotec_inkscape

Ceci mit en route, le minimum vital m’a semblé très rapide à assimiler (mais encore une fois : je n’ai pas eu à apprendre le dessin vectoriel, uniquement la « manière » Inkscape). Inkscape m’a paru beaucoup plus simple, pratique et facile qu’un autre fameux logiciel vectoriel commercial.

Lorsque vous aurez fabriqué votre plan de découpe, il faudra le transmettre à la découpeuse, il y a une extension pour Inkscape qui fait cela très bien. http://carrefour-numerique.cite-sciences.fr/fablab/wiki/doku.php?id=projets:plugins_inkscape_fablab:tsf_export Je l’ai installé, mais pour l’instant je ne m’en suis jamais servi, car le transfert se fait à partir des ordinateurs du Fablab. Donc pour que vos fichiers y parviennent, plutôt que d’installer l’extension, il vaut mieux amener une clef USB (formatée MS-DOS FAT). On peut aussi transférer sans fil, mais j’aime les fils…

À propos de ce transfert, ça peut simplifier les choses de garder à l’esprit qu’on ne transfert que les objets sélectionnés : cela donne une grande souplesse dans la préparation des fichiers et au moment du transfert.

Une dernière chose à propos d’Inkscape : la conversion dans d’autres formats de fichiers. La communication avec un éditeur bitmap est sans problème, Inkscape exporte le PNG et importe vraiment beaucoup de formats. Moins courante, la communication avec un logiciel 3D peut être vraiment intéressante pour concevoir un objet ou le vérifier grâce à une maquette 3D.

Blender

Voyons cela avec Blender : Inkscape exporte le SVG et Blender l’importe, donc pas de problème. La communication inverse n’est pas aussi évidente, mais elle existe et elle permet beaucoup de choses : Il faut passer par le moteur de rendu Freestyle. Il y a une extension de Blender qui permet de sauver le rendu Freestyle en SVG. Cette extension fait partie de Blender, mais elle n’est pas activée par défaut. Son utilisation est détaillée ici : https://www.blender.org/manual/render/freestyle/export_svg.html La méthode pour exporter des pièces à découper est d’utiliser une caméra orthographic (projection parallèle) et d’exporter le résultat du rendu Freestyle. Tous les problèmes d’échelle se règlent dans Inkscape. À l’origine, Blender n’a pas été conçu pour la modélisation de précision, mais petit à petit, des fonctions et des addons commencent à le rendre utilisable pour ce genre de tache. Les fonctions de snap : https://www.blender.org/manual/editors/3dview/transform/transform_control/precision/snap.html MeasureIt qui permet de coter les objets: https://github.com/Antonioya/blender/tree/master/measureit

La conception de la boite

Comme ce projet n’a rien de compliqué, l’idée est d’en profiter pour essayer d’être un peu exigeant sur les détails (quitte à être trop maniaque), afin de mieux comprendre comment utiliser les objets découpés. Ainsi lors de projets plus difficiles, certains problèmes seront connus et reconnus.

Cahier des charges

Le cahier des charges est de faire un boitier pour un mécanisme d’horlogerie avec une ouverture pour le cadran. Transposé dans le vocabulaire du générateur de boite du Fablab, c’est une boite ouverte (sans couvercle) utilisée à l’envers avec un gros trou dans le fond. Pourquoi une boite ouverte ? Le boitier doit pouvoir s’ouvrir, et le système à encoche est très difficile à ouvrir. D’autre part, j’aimerais pouvoir ajuster la place du cadran dans l’ouverture, c’est plus une question esthétique que mécanique, je ne veux donc pas le calculer à l’avance, mais le choisir de visu. Le mécanisme est fixé sur le fond du boitier qui est un simple carré ajusté à la taille de la boite. Il suffit donc de régler la hauteur de ce fond. Le plus simple, c’est de le viser sur des cales collées à la hauteur choisie dans les angles de la boite.

< assemble_fond_1.png >

Le générateur de boite

Donc, un coup de générateur de boite du Fablab et ouverture du fichier généré dans Inkscape. Quelques ajustements du fichier : dessiner l’ouverture circulaire, dessiner un carré pour faire le fond, et dessiner les quatre cales pour appuyer le fond. Afin d’économiser le bois, les cales sont placées dans l’ouverture circulaire. Très simple, mais il faut tout de même se préoccuper de l’ordre des découpes : les cales puis l’ouverture circulaire, puis le dessus de la boite, sinon les morceaux ne resteront pas en place lors de la découpe. Comme j’ai du mal à mémoriser l’ordre de la découpe, je me suis fait un antisèche :

< Ordre découpe1 >

Première découpe et assemblage :

Aidé et assisté, j’essaie d’apprendre et de mémoriser. Évidemment, tout se passe impeccablement bien et je me retrouve euphorique avec mes petits morceaux de bois. J’assemble et je suis étonné de la précision de l’ajustage de la boite à encoches du Fablab. C’est tellement ajusté que pour certains usages, on pourrait se dispenser de collage.

< b_encoches1.png >

Mais j’ai décidé d’être maniaque. J’aime beaucoup les encoches. C’est un peu la signature du Fablab, comme les plots d’assemblages sont la signature de Lego. La fonction génère la forme, c’est le principe même du design. Mais pour cet objet, j’aimerais qu’on regarde courir le lièvre et la tortue et qu’on oublie un peu le boitier et sa construction. Alors pourquoi pas une boite sans encoche ?

Sans encoche. Tout seul comme un grand !

Nouveau fichier, nouvelle découpe. Mais cette fois, tout seul. C’est là que je comprends pourquoi on m’a recommandé certaines choses : Faire un essai avant chaque découpe, pourquoi ? Après tout, il y a des réglages qui sont répertoriés, il suffit de les recopier. Oui, mais les matériaux ne sont pas aussi homogènes qu’ils le prétendent, ils peuvent être un chouia plus épais ou leur densité n’est pas la même et la découpe n’est pas complète, un. Pire : la feuille à découper n’est peut-être pas horizontale. Soit elle est tordue, soit la machine est un peu déréglée ou on peut n’avoir pas bien enfoncé les lames qui supportent la feuille à découper. Quel que soit la cause, la découpe est impeccable d’un côté et catastrophique de l’autre. Deux remèdes. Préventif : faire le test à deux coins opposés de la feuille à découper (donc il vaut mieux prévoir la place des tests lorsqu’on dessine son plan de découpe). Curatif : repasser une deuxième fois : vexant, agaçant et compliqué si on a déplacé la plaque qu’il faut arriver à recaler. Autre source de sueurs froides : la pièce qui se découpe tombe à moitié et reste bloquée plus ou moins perpendiculairement dans la plaque et elle risque d’être sur le chemin du laser. C’est à cette occasion que j’ai appris qu’il est possible d’interrompre le découpage grâce au bouton pause. Et comme c’est un bouton pause, il suffit de réappuyer sur ce bouton pour continuer le découpage après avoir retiré la pièce malvenue. Le détail inquiétant, c’est que le laser ne s’arrête pas lorsqu’on appuie sur le bouton pause, il finit son trait de coupe qui peut être long. Il vaut mieux le savoir, plutôt que de s’acharner sur le bouton. Assemblage du boitier. Oui, ça marche, mais je regrette la boite à encoches. Pour commencer, c’est beaucoup plus simple à coller, les pièces s’emboitent exactement au bon endroit ; très facilement, tout est impeccablement aligné. Et surtout, le système à encoche est réellement beaucoup plus solide.

Troisième modéle : accommodements

Puisque je pinaille, je réfléchis à une troisième structure pour le boitier : une boite à encoches, mais discrètes. Pas d’encoche sur le dessus, cela me semble un compromis acceptable. Finalement, j’opte pour un plateau du dessus débordant très légèrement.

< boite_bords1 >

Sous ce plateau, l’assemblage lui-même constitué de quatre pattes d’angle :

< boite_sansbords_open 1 >

Ainsi le boitier reste solide. N’utiliser que les angles me permet de ne pas augmenter la hauteur de l’objet : à l’intérieur du boitier, la pendule peut monter jusqu’au plateau supérieur. Ce plateau est collé sur les quatre pattes d’assemblages, une surface généreuse. Donc l’assemblage se fait exactement comme ceci :

< assemble2 >

< assemble3 >

< b_angle1.jpg >

< assemble2 >

< assemble3 >

< b_angle1.jpg >

Comme le plateau supérieur doit être bien centré, je m’épargne un repérage ultérieur en utilisant la possibilité de marquage au laser : les repères de centrage sont dessinés directement dans le fichier vectoriel, ce qui est nettement plus rapide et précis que de le faire à l’assemblage.

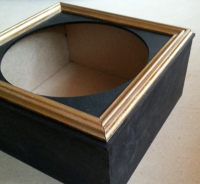

Peinturlure, déco et camouflage

J’ai teint les pièces à l’encre de Chine avant l’assemblage. L’encre est très couvrante, très pratique et ne risque pas de créer des surépaisseurs qui pourraient être désagréables lors de l’assemblage. En peignant avant l’assemblage, toutes les parties sont facilement accessibles et on obtient une première couche uniforme en évitant les traces de colle à bois sur lesquelles la peinture peut réagir différemment. La boite assemblée, j’ai passé une deuxième couche d’acrylique plus couvrante.

Pour finir, un cadre constitué de petites moulures dorées est collé sur le dessus du boitier. Il attire l’attention et pendant qu’on le regarde, on ne voit pas les petites imperfections de la boite. La moulure vient de chez Guimier (http://www.guimier.fr/), une adresse intéressante. Les prix ne sont pas discount, mais ils ont une boutique en plein Paris et le choix des moulures est impressionnant. (À propos de cette moulure, j’aurais pu cacher les encoches sous la moulure, mais je voulais une moulure en retrait et j’avais décidé de pinailler.)