Outils d'utilisateurs

Sidebar

Ceci est une ancienne révision du document !

Table des matières

Gravure de circuits imprimé

Fiche projet

L'idée est de fabriquer un circuit imprimé avec la découpeuse laser du fablab. Il n'est bien sur pas possible de graver les circuit imprimé directement avec la découpeuse laser (impossible d'entamer le cuivre, de découper la fibre de verre, et l’époxy de la plaque brûle). L'idée ici est d'utiliser la précision de la découpeuse pour réaliser le masque de gravure puis d'utiliser une solution de persulfate de sodium pour dissoudre le cuivre non masqué.

Pourquoi utiliser du persulfate de sodium plutôt que du perchlorure de Fer ? :

- Il est translucide et permet donc de mieux visualiser ce qu'il se passe durant la gravure. Il va simplement bleurir au fur et a mesure que le cuivre est transformé en ions Cu2+

- Le persulfate de sodium ainsi que les résidus généré après gravure sont moins toxique que lorsque l'on utilise du perchlorure de fer.

Attention certains produit chimiques relativement dangereux sont utilisés ici :

- Acétone : génère des vapeurs nocives à ne pas respirer, utiliser de préférence avec des gants.

- Pers;ulfate de sodium : corrosif, à utiliser avec les protection adéquates, dans la hôte aspirante du fablab, avec gants et manches longues. Ne pas utiliser avec du métal, uniquement des ustensiles en verre ou acrylique

1er essai : Plutôt concluant !

Étape 1 : Le masque

Peinture et tests

Fig. ##: Tests de réglage pour la gravure du masque de peinture.

Pour ce premier test nous avons appliqué une couche de peinture verte glossy en bombe sur une plaque d'epoxy cuivrée (brute, non pré-sensibilisée) préalablement nettoyée à l'acétone. Pourquoi du vert glossy ? En fait j'ai pris la première bombe de peinture qui me tombait sous la main. J'aurais préféré utiliser une peinture noir matte, la gravure au laser aurait sûrement été un peu plus efficace mais nous n'en avions pas sous la main.

Fig. ##: Tests de réglage pour la gravure du masque de peinture.

Pour ce premier test nous avons appliqué une couche de peinture verte glossy en bombe sur une plaque d'epoxy cuivrée (brute, non pré-sensibilisée) préalablement nettoyée à l'acétone. Pourquoi du vert glossy ? En fait j'ai pris la première bombe de peinture qui me tombait sous la main. J'aurais préféré utiliser une peinture noir matte, la gravure au laser aurait sûrement été un peu plus efficace mais nous n'en avions pas sous la main.

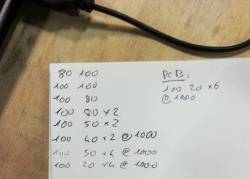

Nous avons ensuite effectué une série de tests (figure 1) sur la speedy 300 afin de déterminer les paramètres de gravure idéale. Les premier passe ont effectué en mode de gravure standard, mais nous nous somme vite rendu compte qu'il était plus efficace d'utiliser le mode gravure multicouche plutôt que d'augmenter plus le rapport puissance/vitesse de gravure.

Le problème rencontré étant qu'a la premier passe de gravure presque l’intégralité de la peinture est vaporisée mais reste une legere pellicule grasse et collante sur le cuivre qui est beaucoup plus difficile d'éliminer. Est ce dû au fait d'utiliser de la peinture brillante, ou bien la peinture n’était elle pas assez sèche ? Toujours est il que nous avons finalement décidé d'utiliser un réglage assez fort avec 6 passe de gravure : P: 100 V: 20 à 1000PPI

Malgré tout cela une fine couche translucide mais collante était resté sur le cuivre a certains endroits, nous avons utilisé un peu d'alcool pour nettoyer ces parties (cela a aussi dissou un peu de peinture sur les zones masquées mais la couche de maque est resté suffisamment épaisse.

Préparation du PCB et gravure du masque à la découpeuse laser

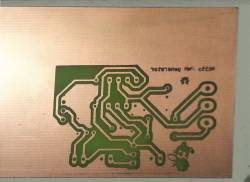

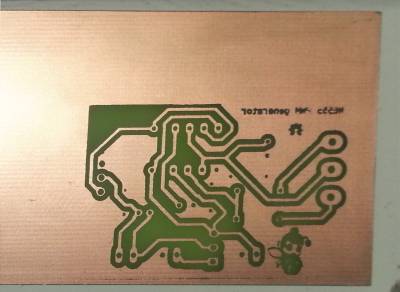

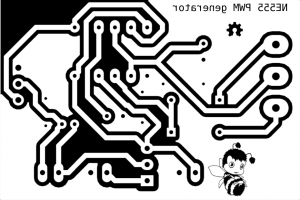

Fig. 2: Image du masque, les zones en noir sont les zones a graver.

Pour ce premier essais j'ai utilisé le PCB que j'avais dessiné il y a quelque temps dans kicad dans le but de fabriquer un petit générateur de pwm à base de NE555 (figure 2). Le pcb avait été conçu pour être gravé à la CNC mais il n'y a pas de raison que cela ne fonctionne pas en gravure chimique. Dans kicad j'ai exporté la couche de cuivre au format svg, j'ai ensuite utilisé inkscape pour modifier le fichier afin d’obtenir le masque noir et blanc que je souhaitait (j'ai aussi ajouté du texte et un petit picto. pour voir ce que cela donnerait).

Fig. 2: Image du masque, les zones en noir sont les zones a graver.

Pour ce premier essais j'ai utilisé le PCB que j'avais dessiné il y a quelque temps dans kicad dans le but de fabriquer un petit générateur de pwm à base de NE555 (figure 2). Le pcb avait été conçu pour être gravé à la CNC mais il n'y a pas de raison que cela ne fonctionne pas en gravure chimique. Dans kicad j'ai exporté la couche de cuivre au format svg, j'ai ensuite utilisé inkscape pour modifier le fichier afin d’obtenir le masque noir et blanc que je souhaitait (j'ai aussi ajouté du texte et un petit picto. pour voir ce que cela donnerait).

Cette image a donc ensuit été gravé avec les paramètres suivant :

- Résolution de l'image : 500DPI

- Mode de gravure : multicouches

- Nombre de couches : 6

- Puissance : 100%

- Vitesse : 20%

- Résolution de gravure : 1000PPPI

(j'ai malheureusement oublié de prendre une photo après la gravure du masque)

Étape 2 : Gravure au persulfate de sodium

Le persulfate de sodium est un produit chimique corrosif à manipuler avec précaution en utilisant les protection appropriées : gant, manches longues, hotte aspirante.

Le persulfate de sodium est vendu sous forme de poudre à dissoudre dans de l'eau, a raison de 1KG de cristaux pour 4l d'eau. Nous avons donc commencé par préparer 25cl de persulfate de sodium liquide en ajoutant environ 62g de cristaux de sulfate de sodium à 25cl d'eau, dans une petite cuvette en plastique, sous la hôte aspirante du fablab. N'ayant pas de balance au fablab, nous avons mesuré environ 1/16 en volume. N'ayant pas de moyen de chauffer l'eau nous avons utilisé de l'eau à température ambiante ce qui n'a pas facilité la dilution du persulfate de sodium, mais après quelque minutes a mélanger le tout (avec une touillette fabriquée a partir d'une chute de plexiglass) la solution était prête.

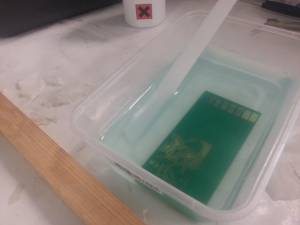

Fig. 3: Gravure en cours. La solution commence à bleuir à l'action du persulfate de sodium sur le cuivre à nu.

Fig. 3: Gravure en cours. La solution commence à bleuir à l'action du persulfate de sodium sur le cuivre à nu.

Attention à ne pas plonger d'outils métalliques dans la solution de persulfate de sodium ils seraient eux aussi rongés, tout comme le cuivre que l'on souhaite graver. Il est important de n'utiliser que des ustensile en plastique ou en verre.

Attention à ne pas plonger d'outils métalliques dans la solution de persulfate de sodium ils seraient eux aussi rongés, tout comme le cuivre que l'on souhaite graver. Il est important de n'utiliser que des ustensile en plastique ou en verre.

Nous avons ensuite plongé dans la solution notre plaque de cuivre a graver. Apres quelques minutes de fines bulles on commencé a se former sur le cuivre a nu indiquant un début de réaction chimique, le liquide commencant aussi a devenir bleuté. (figure 3) N 2h (nous avous avons lassé agir environs 2h (en oubliant bêtement oublier de noter le temps exact) en remuant reguliement le liquide a l'aide de notre spatule en plexiglass, avant que la totalité du cuivre a nu nous aie semblé totalement disparu.

Une fois la gravure terminée nous avons sortis et bien égouté le pcb, puis nous l'avons plongé dans une pot en verre remplis d'eau afin de dissoudre un maxium le persulfate de sodium restant sur la plaque. Nous l'avons ensuite rincé sous l'eau du robinet. Et voila l'étape de gravure achevée (figure 4).

Apres cela nous avons stocké le persulfate de cuivre encore utilisable dans une petite bouteille rangée dans l'armoire a produits chimiques du fablab, puis lavé et rincé correctement à grande eau les ustensiles utilisés (spatule, bassine, entonnoir, …)

Étape 3 : Nettoyage du circuit

Un peu acétone de de plusieurs feuilles d’essuie-tout nous a permis de venir rapidement à bout de la couche de peinture. Et tadam ! Voila un beau circuit bien propre !

Résumé, remarques & conclusion de ce premier essai

- La gravure du masque au laser permet d'obtenir une plutôt bonne précision. Pour le prochain essais essayer avec une plus fine résolution d'image et une puissance de gravure plus faible (avec potentiellement plus de passe si besoin) pour voir si l'on ne peu pas avoir quelque chose d'encore plus fin.

- Bien que le résidu collant restant après la gravure de la peinture n'aie pas vraiment posé de problème lors de la gravure au persulfate de sodium il serait intéressant de tester avec un autre type de peinture, et essayer de peindre les plaques de cuivre a l'avance histoire que la peinture soit bien sèche.

- Utiliser une peinture noir et matte serait sûrement plus efficace lors de la gravure.

- Trouver un moyen de chauffer le persulfate de sodium (entre 30° et C45°C) permettrait de réduire le temps de gravure. un mélangeur automatique pourrait aussi être un plus.

- Le fait d'avoir un plan de masse sur le circuit permet de moins user le réactif. Faire de la gravure a l'anglaise peu aussi être une solution pour économiser le persulfate de sodium.

- Non directement lié au procédé de gravure mais essayer de revoir dans kicad comment faire des pastilles un peu plus grandes (certaines pastilles risquent de se décoller lors du perçage)

- Investir dans une petite balance de cuisine pour le fablab serait utile pour doser le persulfate de sodium.

- Penser pour les prochains tests à prendre plus de photo du processus et a noter le temps de gravure.